17年環保設備和機械加工生產經驗���,應用于各大電廠���、鋼廠�、農業�����、市政����、工業

咨詢熱線:15882220395

脫硫廢水的特點

脫硫廢液主要是鍋爐煙氣濕法脫硫(石灰石/石膏法)過程中吸收塔的排放水�����。為了維持脫硫裝置漿液循環系統物質的平衡�,防止煙氣中可溶部分即氯濃度超過規定值和保證石膏質量��,必須從系統中排放一定量的廢水�,廢水主要來自石膏脫水和清洗系統���。廢水中含有的雜質主要包括懸浮物�、過飽和的亞硫酸鹽���、硫酸鹽以及重金屬����,其中很多是國家環保標準中要求嚴格控制的第一類污染物�����。

脫硫廢液呈弱酸性,pH一般在4~6之間,明顯低于GB8978-1996《污水綜合排放標準》中pH6~9的排放標準�。

懸浮物含量高��,試驗表明脫硫廢水中主要的懸浮物為石膏顆粒�����、二氧化硅及鐵���、鋁的氫氧化物�����。

脫硫廢液中的主要陽離子為鈣����、鎂等硬度離子��,含量高���,鐵�����、鋁等含量也較高�,其它重金屬離子含量不高��,但遠遠高于GB8978-1996《污水綜合排放標準》中排放標準�。

脫硫廢液中陰離子主要Cl-��,SO2-4����、SO2-3��、F-等�,這些離子主要來源于煤��。

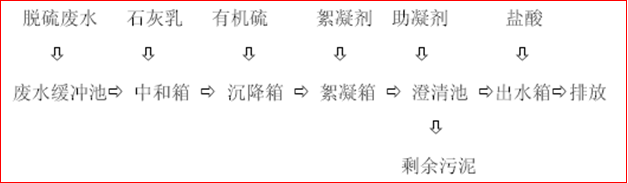

現有傳統處理工藝:加藥方法(三聯箱工藝)

加堿(石灰或NaOH)調pH → 加有機硫( TMT—15 )去除重金屬(鎘/汞/鉛)?→ 加絮凝劑(FeClSO4)及絮凝助劑進行絮凝?→ 沉淀池(占地面積很大)

→?板框壓濾脫水 →?加氧化劑降低COD?→ 加鹽酸調節pH

中和反應調節pH:加入Ca(OH)2,pH值從5.5左右升至9.0~9.5�����,使Fe3+�、Zn2+�����、Cu2+���、Ni2+�、Cr3+等重金屬離子生成氫氧化物沉淀�����。當pH值達到9.0~9.5時���,大多數重金屬離子均形成了難溶氫氧化物����。同時石灰漿液中的Ca2+還能與廢水中的部分F-反應�,生成難溶的CaF2�����;與As3+絡合生成Ca(AsO3)2等難溶物質而沉淀下來����。

添加有機硫:Pb2+�����、Hg2+仍以離子形態留在廢水中��,所以在第2隔槽中加入有機硫化物(TMT—15)�,使其與Pb2+��、Hg2+反應形成難溶的硫化物沉積下來����。

絮凝反應經前2步化學沉淀反應后�,廢液中還含有許多細小而分散的顆粒和膠體物質����,所以在絮凝反應池中加入一定比例的絮凝劑FeClSO4����,使它們凝聚成大顆粒而沉積下來����。

在澄清池中��,加入陽離子高分子聚合電解質作為助凝劑�����,來降低顆粒的表面張力����,強化顆粒的長大過程����,進一步促進氫氧化物和硫化物的沉淀�����,使細小的絮凝物慢慢變成更大����、更容易沉積的絮狀物而澄清水質��。濃縮/澄清絮凝后的廢水從反應池溢流進入裝有攪拌器的澄清/濃縮池中����,絮凝物沉積在底部并通過中立濃縮成污泥��,上部則為凈水����。

加酸調節pH:上部凈水通過澄清/濃縮池周邊的溢流口自流到凈水箱�����,凈水箱設置了監測凈水pH值和懸浮物的在線監測儀表����,如果pH和懸浮物達到排水設計標準則通過凈水泵外排�,否則將其送回廢水反應池繼續處理�����,直到合格為止��。

最終消毒后排放或回用����。

現有工藝的主要問題

主要是絮凝助凝階段容易出問題�,由于脫硫廢水的水量和水質往往波動很大���,而添加的藥劑量與水量和水質有關�,往往很難保證準確及時的添加��。因此�,導致脫硫廢水處理不穩定���,也很難實現自動化運行�。

很多電廠往往把脫硫廢水進行簡單處理后泵入煤場����,隨著時間推移���,這些廢水最終與含煤廢水混在一起�,造成含煤廢水處理的難度增加����。

主要難點:氯離子含量高(5000ppm~20000ppm)�����、鈣鎂離子含量高(數千mg/L)

創新技術——飛創電化學技術處理脫硫廢水

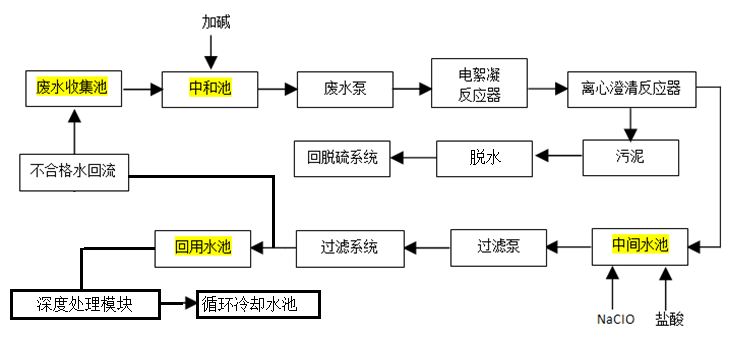

參考工藝流程如下: